專用集成電路(ASIC)設計是現代電子工業的核心與基石,它代表著為特定應用或客戶需求而量身定制的芯片設計。與通用處理器(如CPU、GPU)不同,ASIC通過高度優化的硬件結構,在目標領域內實現了無與倫比的性能、能效和成本優勢,廣泛應用于人工智能加速、加密貨幣挖礦、通信基礎設施、汽車電子及消費電子等領域。

ASIC設計流程是一個復雜且高度系統化的工程,主要包含以下幾個關鍵階段:

是規格定義與架構設計。這是項目的起點,需要明確芯片的功能、性能指標(如算力、功耗、帶寬)、物理接口(如I/O、內存類型)以及目標工藝節點。系統架構師在此階段進行高層次建模和權衡分析,確定芯片的整體架構、模塊劃分以及關鍵算法在硬件上的實現方式。

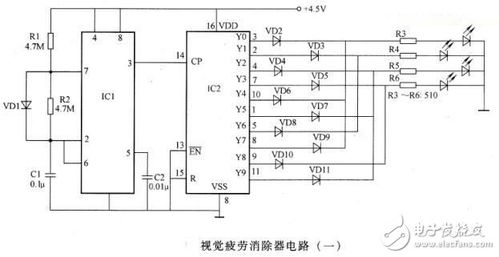

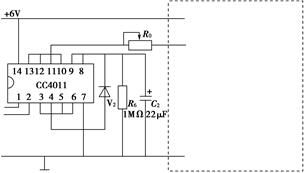

進入前端設計階段。設計工程師使用硬件描述語言(如Verilog或VHDL)將架構轉化為可綜合的寄存器傳輸級(RTL)代碼。這一階段的核心是功能正確性,需要通過大量的仿真驗證來確保RTL代碼的行為符合規格定義。形式驗證、靜態時序分析等工具也被用來輔助檢查邏輯等價性和早期時序問題。

緊接著是后端設計,也稱為物理設計。這是將RTL代碼“翻譯”成實際物理版圖的過程。它包括邏輯綜合(將RTL轉換為基于標準單元庫的門級網表)、布局規劃、時鐘樹綜合、布線、物理驗證(如設計規則檢查DRC、版圖與電路圖一致性檢查LVS)以及最終的時序簽核和功耗分析。后端設計深度依賴于電子設計自動化(EDA)工具,并與芯片制造廠(Foundry)提供的工藝設計套件(PDK)緊密耦合。

設計完成后,便進入流片與制造環節。將最終確認的版圖數據(GDSII格式)提交給晶圓廠進行光刻制造,生產出物理晶圓,再經過切割、封裝和測試,最終成為一顆可用的ASIC芯片。首次流片(Tape-out)成本高昂且周期長,因此前期驗證的完備性至關重要。

ASIC設計也面臨著巨大挑戰。其開發成本極高,涉及數百萬至數千萬美元的NRE(一次性工程費用),且設計周期漫長,通常需要12到36個月。技術風險不容忽視,任何設計缺陷都可能導致流片失敗,造成巨大損失。一旦芯片制造完成,其功能便被“固化”,難以像軟件一樣進行升級修改,靈活性較差。

為了平衡定制化與靈活性,業界發展出了如可編程ASIC(如FPGA,可作為ASIC的原型驗證平臺或用于小批量應用)、基于標準單元的ASIC以及全定制ASIC等多種設計形態。Chiplet(小芯片) 和 異構集成 技術的興起,為ASIC設計提供了新的范式,允許將不同工藝、不同功能的裸芯片通過先進封裝集成在一起,從而在保持性能優勢的提升設計靈活性和降低成本。

隨著人工智能、5G/6G、自動駕駛等技術的飛速發展,市場對高性能、低功耗專用計算硬件的需求將持續爆發。ASIC設計,作為連接算法創新與物理實現的橋梁,將繼續在摩爾定律放緩的后時代,通過架構創新和系統級優化,驅動著整個電子信息產業向前邁進。它不僅是技術的實現,更是戰略的抉擇,是企業構建核心硬件競爭力的關鍵所在。